Sobre a UFMG

Ensino

+53.000Estudantes em todos os níveis de ensino

Pesquisa e Inovação

+8.500Projetos de pesquisa em andamento

Extensão

+3.200.000Pessoas beneficiadas pelas ações

Calendário Escolar

-

Feriado: Carnaval.

-

Feriado: Cinzas.

-

Data-limite para divulgação pelo DRCA do resultado dos processos de transferência para ingresso na UFMG no 1º período letivo de 2026, no âmbito do PEC-G.

-

Período para requerimento de matrícula (3ª fase) para o 1º período letivo de 2026 em atividades de formação livre (núcleo geral) e formação transversal (núcleo complementar), pelos estudantes veteranos de Graduação, no SiGA.

-

Período para requerimento de matrícula (3ª fase) para o 1º período letivo de 2026 em atividades de formação livre (núcleo geral) e formação transversal (núcleo complementar), pelos estudantes veteranos de Graduação, no SiGA.

-

Orientação ao Estudante Internacional.

Eventos

O ‘segredo bem guardado’ de Isabel Moreira em exposição no Centro Cultural

13 de fevereiro a 23 de março

•19h

-

Cursos

Departamento de Engenharia Elétrica recebe inscrições para especialização em fontes renováveis de energia

-

Cursos

Fale tem inscrições abertas para curso sobre leitura e recepção teatral

-

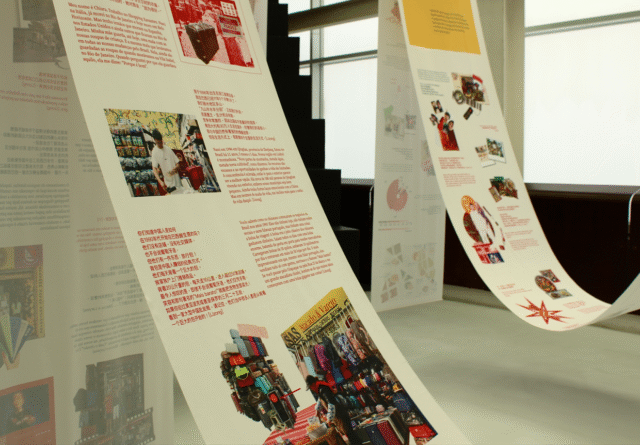

Evento Cultural

Exposição no Espaço do Conhecimento reúne histórias das relações migratórias entre Brasil e China

Últimas notícias

UFMG se posiciona sobre episódio de discriminação contra pessoa com deficiência

Denúncia será apurada; reitora Sandra Goulart Almeida e o vice-reitor Alessandro Fernandes Moreira reafirmam compromisso da Instituição com a diversidade, a inclusão e o respeito às diferenças

Sob pressão climática, Amazônia muda estratégia para sobreviver à seca

Adaptação é sinal de resiliência do bioma, mas especialistas da UFMG alertam para a queda na produtividade, menor absorção de carbono e risco elevado de incêndios

Entre telas, presença e imaginação

Novo programa da TV UFMG mergulha nos meandros da mostra de Tiradentes para refletir sobre o cinema brasileiro contemporâneo